Sebuah sistem SCADA memiliki 4 (empat) fungsi , yaitu:

- Akuisisi Data,

- Komunikasi data jaringan,

- Peyajian data, dan

- Kontrol (proses)

- Sensor (baik yang analog maupun digital) dan relai kontrol yang langsung berhubungan dengan berbagai macam aktuator pada sistem yang dikontrol;

- RTUs (Remote Telemetry Units). Merupakan unit-unit “komputer” kecil (mini), maksudnya sebuah unit yang dilengkapi dengan sistem mandiri seperti sebuah komputer, yang ditempatkan pada lokasi dan tempat-tempat tertentu di lapangan. RTU bertindak sebagai pengumpul data lokal yang mendapatkan datanya dari sensor-sensor dan mengirimkan perintah langsung ke peralatan di lapangan;

- Unit master SCADA (Master Terminal Unit - MTU). Kalo yang ini merupakan komputer yang digunakan sebagai pengolah pusat dari sistem SCADA. Unit master ini menyediakan HMI (Human Machine Interface) bagi pengguna dan secara otomatis mengatur sistem sesuai dengan masukan-masukan (dari sensor) yang diterima;

- Jaringan komunikasi, merupakan medium yang menghubungkan unit master SCADA dengan RTU-RTU di lapangan.

Sistem SCADA yang Paling Sederhana Di Dunia!

Sistem SCADA yang paling sederhana yang mungkin bisa dijumpai di dunia adalah sebuah rangkaian tunggal yang memberitahu Anda sebuah kejadian (event). Bayangkan sebuah pabrik yang memproduksi aksesoris, setiap kali produk aksesoris berhasil dibuat, akan mengaktifkan sebuah saklar yang terhubungkan ke lampu atau alarm untuk memberitahukan bahwa ada satu aksesoris yang berhasil dibuat.Tentunya, SCADA bisa melakukan lebih dari sekedar hal sederhana tersebut. Tetapi prinsipnya sama saja, Sebuah sistem SCADA skala-penuh mampu memantau dan (sekaligus) mengontrol proses yang jauh lebih besar dan kompleks.

Akuisisi Data

Pada kenyataannya, Anda membutuhkan pemantauan yang jauh lebih banyak dan kompleks dari sekedar sebuah mesin yang menghasilkan sebuah produk (seperti contoh sebelumnya). Anda mungkin membutuhkan pemantauan terhadap ratusan hingga ribuan sensor yang tersebar di seluruh area pabrik. Beberapa sensor digunakan untuk pengukuran terhadap masukan (misalnya, laju air ke reservoir) dan beberapa sensor digunakan untuk pengukuran terhadap luaran (tekanan, massa jenis, densitas dan lain sebagainya).Beberapa sensor bisa melakukan pengukuran kejadian secara sederhana yang bisa dideteksi menggunakan saklar ON/OFF, masukan seperti ini disebut sebagai masukan diskrit atau masukan digital. Misalnya untuk mengetahui apakah sebuah alat sudah bekerja (ON) atau belum (OFF), konveyornya sudah jalan (ON) atau belum (OFF), mesinnya sudah mengaduk (ON) atau belum (OFF) dan lain sebagainya. Beberapa sensor yang lain bisa melakukan pengukuran secara kompleks, dimana angka atau nilai tertentu itu sangat penting, masukan seperti ini disebut masukan analog, bisa digunakan untuk mendeteksi perubahan secara kontinu pada, misalnya, tegangan, arus, densitas cairan, suhu, dan lain sebagainya.

Untuk kebanyakan nilai-nilai analog, ada batasan tertentu yang didefinisikan sebelumnya, baik batas atas maupun batas bawah. Misalnya, Anda ingin mempertahankan suhu antara 30 dan 35 derajat Celcius, jika suhu ada di bawah atau diatas batasan tersebut, maka akan memicu alarm (baik lampu dan/atau bunyi-nya). Terdapat empat alarm batas untuk sensor analog: Major Under, Minor Under, Minor Over, dan Major Over Alarm.

Komunikasi Data

Dari contoh sederhana pabrik aksesoris, yang dimaksud ‘jaringan’ pada kasus tersebut adalah sekedar kabel yang menghubungkan saklar dengan panel lampu. Kenyataannya, seringkali Anda ingin memantau berbagai macam parameter yang berasal dari berbagai macam sensor di lapangan (pabrik), dengan demikian Anda membutuhkan sebuah jaringan komunikasi untuk melakukannya.Pada awalnya, SCADA melakukan komunikasi data melalui radio, modem atau jalur kabel serial khusus. Saat ini data-data SCADA dapat disalurkan melalui jaringan Ethernet atau TCP/IP. Untuk alasan keamanan, jaringan komputer untuk SCADA adalah jaringan komputer lokal (LAN - Local Area Network) tanpa harus mengekspos data-data penting di Internet.

Komunikasi SCADA diatur melalui suatu protokol, jika jaman dahulu digunakan protokol khusus yang sesuai dengan produsen SCADA-nya, sekarang sudah ada beberapa standar protokol yang ditetapkan, sehingga tidak perlu khawatir masalah kecocokan komuninkasi lagi.

Karena kebanyakan sensor dan relai kontrol hanyalah peralatan listrik yang sederhana, alat-alat tersebut tidak bisa menghasilkan atau menerjemahkan protokol komunikasi. Dengan demikian dibutuhkan RTU yang menjembatani antara sensor dan jaringan SCADA. RTU mengubah masukan-masukan sensor ke format protokol yang bersangkutan dan mengirimkan ke master SCADA, selain itu RTU juga menerima perintah dalam format protokol dan memberikan sinyal listrik yang sesuai ke relai kontrol yang bersangkutan.

Gambar Contoh Jaringan pada Sistem SCADA

Representasi Data

Untuk kasus pabrik aksesoris kita, satu-satunya tampilan adalah sebuah lampu yang akan menyala saat saklar diaktifkan. Ya, tentu saja kenyataannya bisa puluhan hingga ratusan lampu, bayangkan siapa yang akan Anda minta untuk mengawasi lampu-lampu tersebut, emangnya lampu hiasan? Bukan khan?Sistem SCADA melakukan pelaporan status berbagai macam sensor (baik analog maupun digital) melalui sebuah komputer khusus yang sudah dibuatkan HMI-nya (Human Machine Interface) atau HCI-nya (Human Computer Interface). Akses ke kontrol panel ini bisa dilakukan secara lokal maupun melalui website. Bahkan saat ini sudah tersedia panel-panel kontrol yang TouchScreen. Perhatikan contoh-contoh gambar dan penjelasan pada STUDI KASUS.

Gambar Contoh akses SCADA melalui website

Kontrol

Sayangnya, dalam contoh pabrik aksesoris, tidak ada elemen kontrol. Baiklah, kita tambahkan sebuah kontrol. Misalnya, sekarang operator juga memiliki tombol pada panel kontrol. Saat dia klik pada tombol tersebut, maka saklar di pabrik juga akan ON.Okey, jika kemudian Anda tambahkan semua kontrol pabrik ke dalam sistem SCADA melalui HMI-nya, maka Anda mendapatkan sebuah kontrol melalui komputer secara penuh, bahkan menggunakan SCADA yang canggih (hampir semua produk perangkat lunak SCADA saat ini sudah canggih-canggih) bisa dilakukan otomasi kontrol atau otomasi proses, tanpa melibatkan campur tangan manusia. Tentu saja, Anda masih bisa secara manual mengontrolnya dari stasion master.

Tentunya, dengan bantuan SCADA, proses bisa lebih efisien, efektif dan meningkatkan profit perusahaan.

Studi Kasus & Trend Masa Kini

Pemantauan level tangki di Salah satu Depot BBM Pertamina saat ini sudah bisa dilakukan melalui website internal Pertamina. Implementasi sudah dilakukan sejak tahun 2007 yang lalu. Pengembangan SCADA dilakukan menggunakan Visual Basic (saat ini Anda bisa mendowload gratis Visual Basic 2010 Express Edition, ya benar! Gratis! Anda langsung bisa memulai membuat SCADA…).

Gambar 1. Tampilan awal website Pemantauan Tangki BBM

Gambar 2. Hasil akusisi data lapangan Pemantauan Tangki BBM

Di depot BBM Pertamina Semarang juga telah kita lakukan otomasi penyaluran BBM. Sistem SCADA dikembangkan (juga) menggunakan Visual Basic 6.0 dan SQL. Dengan demikian proses penyaluran BBM dapat diawasi dan berjalan secara efektif dan efisien hingga pengiriman SMS ke SPBU terkait.

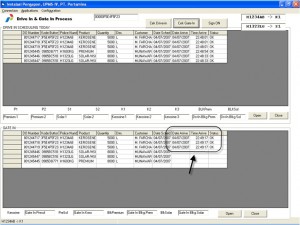

Gambar 3. Modul Drive-In (antrian tangki) dan Gate-In (penyaluran stock BBM), saat truk tangki masuk areal antrian

Gambar 4. Modul Drive-In (antrian tangki) dan Gate-In (penyaluran stock BBM), saat truk tangki masuk areal pengisian

Gambar 5. Pemantauan proses penyaluran

Gambar 6. Pemantauan proses penyaluran, alternatif tampilan

Iconics, salah satu perusahaan SCADA yang terkenal, memberikan pernyataan sbb:Today’s plant operations are faced with the need to perform better and to be more competitive with less resources. For plant-level operations, today’s systems need to connect to different infrastructures for data gathering and users need to analyze and visualize data in real-time. The connectivity or aggregation needed today can come from a wide range of data sources including OPC and SMNP data, PLCs, plant historians and more. To stay competitive you need to analyze your plant level information in real-time in order to make necessary production adjustments. Visualization needs to happen across many platforms, such as dedicated operator stations, pocket and wireless devices and via web browsers.

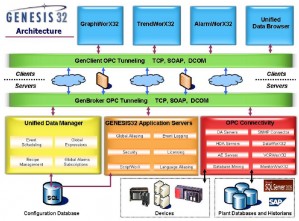

Gambar 7. Konsep yang diunggulkan Iconics melalui Perangkat Lunaknya Genesis 32 (ada juga versi 64-bit nya)

Selain itu, Iconics dan Ge Fanuc juga sudah mendukung Solusi Total untuk pengembangan SCADA terpadu mulai dari pabrik hingga ke para pengambil keputusan di tingkat manajer.

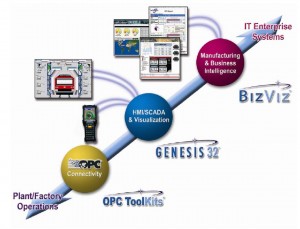

Gambar 8. Konsep Plant/Factory operation to IT Enterprise System dari Iconics (OPC Tookits, Genesis-32 dan BizViz)

Gambar 9. Konsep Plant/Factory operation to IT Enterprise System dari Ge Fanuc

Link terkait, untuk informasi lebih lanjut…- Iconics (klik Genesis-32),

- Ge Fanuc (klik Cimplicity),

- SCADA menurut Wikipedia (klik versi Indonesia, versi Inggris)

- RTU menurut Wikipedia (klik versi Inggris)

![Validate my Atom 1.0 feed [Valid Atom 1.0]](valid-atom.png)